Het gaat het Nederlandse Assembléon voor de wind. Met name hun laatste iFlex-platform vindt gretig aftrek bij een veelvoud aan printplaatproducenten. Nu echter steeds meer vermogenselektronica in dezelfde machine moet worden geproduceerd, groeit ook de vraag naar meer flexibiliteit. Samen met DE-STA-CO werd daarom een zeer kleine pneumatische grijper ontwikkeld die ook met afwijkende componenten overweg kan. Voorwaarde was wel dat hij op het bestaande pneumatische systeem kon worden aangesloten.

Sjef van Gastel is Manager Advanced Development bij Assembléon. In zijn uitleg over de noodzaak tot de ontwikkeling van een nieuwe grijper, schetst hij eerst de context waarbinnen de grijper zijn werk moet doen. Deze context begint met de iFlex-machine, de groei van toegepaste vermogenselektronica en twee nieuwe toepassingen als belangrijke drijfveer. Van Gastel: “ We zien de vermogenselektronicamarkt met zo’n vijf tot zes procent per jaar groeien. Belangrijke sectoren die hieraan bijdragen zijn de automobielindustrie en de opkomst van zonnepanelen. Niet verwonderlijk, want in deze applicaties heb je veel met de omzetting van laagspanning naar het middenspanningsgebied te maken. Deze omzetting gaat in de regel gepaard met exotische, grote en vormafwijkende componenten die op de printplaat moeten worden geplaatst. Dergelijke componenten kunnen dan niet meer met standaard zuigbuisjes worden opgepakt. Bijvoorbeeld doordat pinnetjes van een stekkerverbinding verhinderen dat je het onderdeel goed met vacuüm kan oppakken. Een andere reden kan het gewicht van bijvoorbeeld een spoel of transformator zijn. In beide gevallen heb je een grijper nodig waarmee je kunt klemmen.” Als tweede reden waarom nog meer flexibiliteit wordt gewenst, noemt Van Gastel de overlap die steeds meer gaat ontstaan tussen mechanische- en elektronische assemblage. “Wanneer je naar een mobieltje kijkt, dan heeft deze meestal een camera. Deze camera is een combinatie van een ‘elektronische’ chip met een ’mechanische’ lens. En met de loonkosten die ook in China aan het stijgen zijn, stijgt ook de vraag om ook deze voormalige handarbeid te automatiseren.”

iFlex

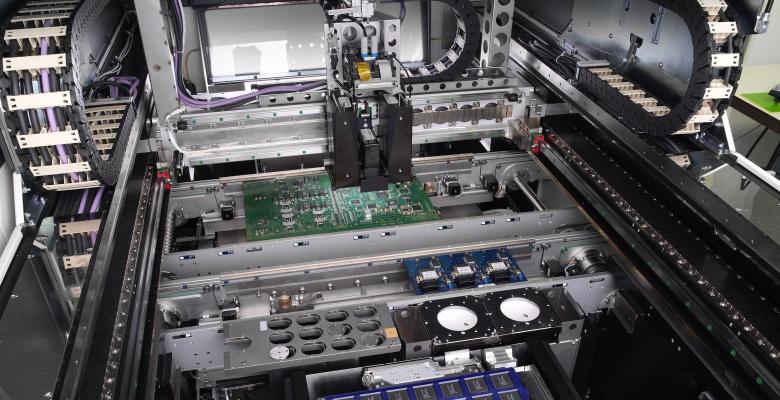

Het iFlex-platform, een verzameling modulaire machines voor de productie van zeer uiteenlopende printplaten, zag zo’n twee jaar geleden voor het eerst het licht. Doel van de nieuwe lijn was om het hoog- en midvolume segment veel flexibeler te kunnen bedienen. Dit betekent meer variatie in aantallen, soorten, vormen en afmetingen. Van Gastel: “Vroeger kwam een bedrijf als Philips eenmaal per jaar met een nieuwe televisie. De hoofdprintplaat, ook wel het chassis genoemd, ging zo’n vier generaties mee. En hoewel er nog wel werd gediversifieerd in low-end, midrange en high-end, konden machines voor printplaatproductie zonder problemen jaren aan één stuk met dezelfde producten doordraaien. Wederom zijn het echterde ontwikkelingen als de mobiele telefonie die hier voorgoed een einde aan hebben gemaakt. Wist je bijvoorbeeld dat Samsung alleen al 130 verschillende modellen in haar assortiment heeft die allemaal leverbaar zijn? Natuurlijk zijn er hier onderling overeenkomsten en kunnen ze worden ingedeeld in categorieën als schuiftelefoons, inklaptelefoons, bloktelefoons en touchtelefoons. Maar je praat dan nog steeds over vijftig tot zestig verschillende printplaten. Vervolgens wordt een indeling gemaakt in families, waarbij je soms bepaalde onderdelen wel gebruikt of juist weglaat. Heb je ook dit geoptimaliseerd, dan betekent dit nog steeds tien keer per dag een nieuwe receptuur draaien, waarbij elke wisseling zo’n 20 tot 25 minuten kost.”

Gelukkig is het op deze manier wisselen niet meer nodig. Althans, niet voor de iFlex-gebruiker. Het geheim achter deze extra flexibiliteit? Assembléon noemt het Dual Lane Transport. “Op zich is de dubbelsporige transportgedachte niet nieuw”, licht Van Gastel toe. “Maar wat de iFlex bijzonder maakt, is dat de gebruiker absoluut vrij is om de referentie en de breedte zelf te kiezen. Hierdoor kan op het ene spoor een printplaat voor een LCD televisie gemaakt worden, en op de andere één voor een mobieltje. Dit kunnen ook zeer kleine aantallen zijn, zelfs enkelstuks. Dit laatste zal je in de praktijk niet doen, omdat je ook de oven en de stencils moet aanpassen. Maar je kunt het wel gebruiken om voor een grotere productierun een paar exemplaren voor het kwaliteitslab te maken. Is alles daar in orde bevonden, dan wordt direct volledig automatisch en betrouwbaar overgeschakeld naar de nieuwe printplaat. Het zijn deze flexibiliteit en betrouwbaarheid waarmee we ons echt van onze concurrenten weten te onderscheiden.”

Drie smaken

Een iFlex-lijn wordt opgebouwd met een drietal varianten, te weten de T4-, de T2- en de H1-modules. De T4, die met 55.000 componenten per uur twee keer zo snel is als de T2, is uitgerust met vier robots of pick & place-units. Bijzondere is dat deze robots tijdens operatie gewoon in elkaars werkgebied kunnen komen, wat de flexibiliteit, snelheid en bouwgrootte ten goede komt. De T2 lijkt erg op de T4, maar heeft twee robots. De H1 heeft slechts één robot, maar kan van twee zijden worden aangedreven. Dit draagt bij aan een hogere nauwkeurigheid. Verder kunnen transportbanden worden toegevoegd voor automatische toe- en afvoer of buffering. “Voor de ontwikkeling van de iFlex kopen we wat standaard verkrijgbaar is, maar de onderscheidende onderdelen zullen we altijd zelf doen. We hebben bijvoorbeeld ook vision aan boord en de camera wordt gewoon ingekocht. Maar kennis over licht, het vermijden van slagschaduw en andere verschijnselen is niet alleen specifiek, maar ook kritiek. De integratie van vision is dus geheel voor eigen rekening”, aldus Van Gastel. Soms echter wordt ook de samenwerking met toeleveranciers gezocht om tot een nieuwe ontwikkeling te komen.

Aangepaste standaard

De samenwerking tussen DE-STA-CO en Assembléon is een schoolvoorbeeld van hoe gezamenlijke ontwikkelingen tot succesvolle nieuwe producten kunnen leiden. Waar DE-STA-CO een grijperspecialist is die bovendien bewezen technologie in huis heeft, heeft Assembléon de proceskennis om betrouwbaar en precies printplaten te maken. Frank de Wilde, Senior Design Engineer bij Assembléon, was zeer te spreken over de wijze waarop de nieuwe grijper tot stand kwam. “Aanvankelijk wilden we zelf een grijper ontwikkelen, omdat hetgeen we zochten niet kant-en-klaar op de markt verkrijgbaar was. Toen ik op de beurs Vision & Robotics echter Roel Nibourg van DE-STA-CO tegen het lijf liep, ontstond een heel ander en beter idee: waarom niet het beste van twee werelden? DE-STA-CO had namelijk wel een grijper, de RPM-1M, die aardig in de buurt kwam. Door die als uitgangspunt te nemen, konden we zeker zijn dat de geleidingen goed genoeg waren om aan onze spelingsvrije eisen van 25 micron te voldoen. De RPM-1M had zich namelijk al voor miljoenen slagen bewezen. Wel moest er het nodige gebeuren om hem geschikt te maken voor ons standaard persluchtsysteem. Bovendien moest de grijper met een ring kunnen worden uitgerust, die voorzien is van een dotcode. Deze kan in onze iFlex-machines door de camera worden uitgelezen, zodat het systeem precies weet welke grijper uit de gereedschapswisselaar is gehaald.”

Aan alles gedacht

Eén van de belangrijkste aanpassingen om de grijper geschikt te maken voor het standaard persluchtsysteem van Assembléon was een reductie van het aantal poorten. De Wilde legt uit: “Tenzij je gebruik maakt van een slim ventiel, bedien je een grijper normaliter van twee kanten. Eén voor het sluiten van de grijperbek, en één voor het weer openen. In ons geval moest de perslucht en het vacuüm echter op dezelfde poort: de gebruikelijke zuigbuisjes hebben ook maar één aansluiting. We hebben dit kunnen realiseren middels een stukje software. Ook bleek de klemkracht niet afdoende. Deze hebben vergroot door de zuigerdiameter te vergroten. Daarnaast volgde diverse aanpassingen om uiteindelijk 24 grijpers in een wisselaar kwijt te kunnen, een aantal dat in de meeste gevallen ruim voldoende zal zijn. De grijper is wat verlaagd, om ook het oppakken van hogere componenten mogelijk te maken. En tot slot heeft hij ook een andere kleur gekregen: zwart. Dit laatste is belangrijk omdat de grijper de achtergrond vormt wanneer het visionsysteem naar het opgepakte onderdeel kijkt. Dan wil je natuurlijk zo min mogelijk reflectie.”

Bij de vraag hoe het aantal benodigde grijpers is bepaald om de iFlex-gebruiker zo goed mogelijk te bedienen, besluit De Wilde: “Door naar de meest gangbare te pakken onderdelen te kijken, hebben we een range kunnen definiëren die we aan moeten kunnen. Deze wordt grotendeels bepaald door de benodigde slag. Hieruit volgt automatisch een reeks van benodigde grijperbekjes. In totaal zijn dit negen stuks geworden, die met hun bereik een enorm breed assortiment van onderdelen, zowel inwendig als uitwendig, kan grijpen. Voor de grijper, de negen bekjesparen en de identificatieringen hebben we vervolgens een chique zwart doosje gemaakt. Deze laat een hoogwaardig technologische en positieve indruk achter bij nieuwe en bestaande iFlex-gebruikers, geheel passende bij het product en zijn prestaties.”

www.visionenrobotics.nl