Voor stellingbedieningskranen en heftrucks was Industrie 4.0 tot nu toe nog geen thema. Duitse onderzoekers werken aan conditiebewakingssystemen om dat euvel te verhelpen, onder meer met smart sensors.

Exploitanten van kranen en heftrucks willen een zo hoog mogelijke beschikbaarheid van hun apparaten tegen zo gering mogelijke kosten tijdens de levensduur. Momenteel zijn nog geen systemen beschikbaar die een allesomvattende toestandsbewaking van intralogistieke apparatuur en daarmee een optimaal onderhoud mogelijk maken.

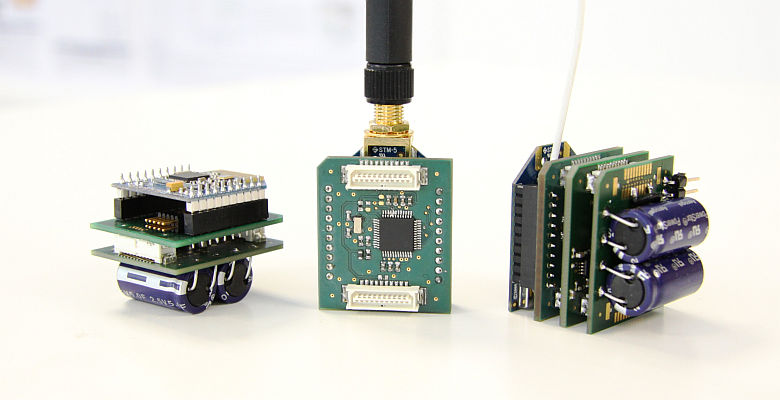

Het Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit (LBF) en het Karlsruher Institut für Technologie (KIT) willen in een gezamenlijk onderzoeksproject deze omissie herstellen. Het doel is sensornetwerken en algoritmen voor de toestandsbewaking van apparatuur voor de intralogistiek te ontwikkelen.

Analyse

Eerst identificeerden de wetenschappers bij een zwaar belaste stellingbedieningskraan de foutmogelijkheden en –invloeden of vaak uitvallende componenten en beschreven ze de bijbehorende fouttoestanden. Verder werden bedrijfstoestanden en onjuist gebruik vastgesteld en aan de daaruit resulterende schades gekoppeld.

Om het geheel te identificeren en te kwantificeren, deden de onderzoekers aansluitend met verschillende schadescenario’s praktijktesten aan de componenten van een stellingbedieningskraan van Dambach Lagersysteme. Deze data vormden de basis voor het ontwerp van de nieuw te ontwikkelen systemen voor autonome toestandsbewaking van dit type apparaten.

In de tweede stap vertaalden de wetenschappers de bedrijfsdata voor elke schadescenario naar numerieke of analytische modellen. Bij de evaluatie werd tevens rekening gehouden met procesparameters uit de apparaatbesturing. Aan de hand van modellen konden de schades en de ontwikkelde methoden naar hun identificatie worden onderzocht.

Er zijn verschillende methoden voor het opsporen van scheuren in de mast, het herkennen van de grote speling in de geleidingsrollen en een ongelijkmatige beweging door beschadigde aandrijf- en geleidingsrollen getest en geschat. De resultaten tonen dat bewakingssystemen de feitelijke toestanden van de componenten tijdens bedrijf kunnen constateren.

Beschikbaarheid en kostenbesparing

Bij de testen werden verschillende systemen voor toestandsbewaking bekeken. Eén systeem detecteert tijdens bedrijf stijfheidsverliezen aan de dragende structuren (Structural Health Monitoring), signalen voor scheuren in structuur of lasnaden en voor loslatende boutverbindingen. Een tweede systeem detecteert tijdens bedrijf het ‘warmlopen’ van rol- of glijlagers en daarmee lagerschades of foute uitlijningen. Een derde systeem meet en documenteert continu de rek van zwaar belaste onderdelen (Load Monitoring).

Met de op deze manier gewonnen data kunnen toekomstige apparaten nauwkeuriger worden gedimensioneerd. Bovendien dienen ze als basis voor een op de behoefte afgestemde onderhoudsstrategie. Om de toepasbaarheid te bewijzen voerden de onderzoekers aan verschillende apparaten van Dambach Lagersysteme en van Kuli Hebezeuge praktijktests met functionele modellen uit.

Toestandsbewaking leidt tot minder ongeplande stilstand, verkort handmatig foutzoeken en maakt aanpassing van onderhoudsintervallen aan het gebruik mogelijk. Hierdoor kunnen in de intralogistiek volgens schattingen stilstanden met zo’n 20% en de tijd voor foutzoeken met ongeveer 15% worden verminderd.